Controlul temperaturii: În timpul operațiunilor de prelucrare, frecarea dintre unealta de tăiere și piesa de prelucrare generează căldură substanțială. Dacă nu este gestionată eficient, această căldură poate duce la degradarea termică a materialului sculei, modificându-i duritatea și compromite-i capacitatea de tăiere. Sistemele de răcire – indiferent dacă sunt lichide sau ceață – joacă un rol esențial în disiparea acestei călduri, menținând temperaturile optime la interfața de tăiere. Prin prevenirea supraîncălzirii, aceste sisteme nu numai că prelungesc durata de viață a sculei, ci și păstrează acuratețea dimensională a pieselor prelucrate, deoarece dilatarea termică poate duce la variația în specificațiile pieselor.

Îndepărtarea așchiilor: Îndepărtarea eficientă a așchiilor este esențială în operațiunile de frezare pentru a menține eficiența tăierii și calitatea suprafeței. Așchiile acumulate pot obstrucționa acțiunea de tăiere, ceea ce duce la o uzură sporită a sculei și potenţiale daune. Lichidanții de răcire servesc la îndepărtarea așchiilor din zona de tăiere, asigurând un flux continuu de material proaspăt cu care să se cupleze unealta. Acest lucru nu numai că minimizează riscul de tăiere a așchiilor – în cazul în care așchiile sunt reintroduse pe multia de tăiere – dar ajută și la menținerea unui mediu de lucru curat, contribuind și mai mult la finisarea suprafețelor să-și facă și la reducerea uzurii.

Frecare redusă: Interacțiunea dintre instrumentul de tăiere și piesa de prelucrat generează frecare, care poate duce atât la uzura sculei, cât și la creșterea căldurii. Lubrfianții, ca parte a sistemului de răcire, formează o peliculă între unealtă și piesa de prelucrat, reducând semnificativ această frecare. Prin reducerea la minimum a rezistenței, lubrifierea facilitează operațiunile de tăiere mai fine, permițând viteze și viteze de avans mai mari fără a compromite integritatea sculei. This reducere a frecării este vitală pentru obținerea finisajelor fine ale suprafeței și prelungirea duratei de viață a sculei, în special în operațiunile care implică materiale mai dure.

Integritatea suprafeței: Calitatea suprafeței prelucrate este primordială în multe aplicații, afectând nu numai aspectul estetic, ci și performanța funcțională a piesei. Sistemele eficiente de răcire și lubrifiere îmbunătățesc integritatea suprafeței prin atenuarea efectelor căldurii și solicitărilor mecanice în timpul prelucrării. Un mediu de-a binevenit duce la mai puține distorsiuni termice și tensiuni reziduale mai mici în piesa finită, rezultând o finisare mai netedă a suprafeței și o precizie dimensională tăiere. Acest lucru este crucial în special pentru aplicațiile în care calitatea suprafeței este critică, cum ar fi în industria aerospațială și auto.

Performanță sporită a sculei: longevitatea și eficacitatea sculelor de tăiere sunt influențate semnificative de răcire și lubrifiere furnizate în timpul prelucrării. Sistemele de răcire și lubrifiere de înaltă calitate mențin condiții optime de funcționare, permițând sculelor să funcționeze cât mai bine pentru perioade îndelungate. Acest lucru este de important atunci când se prelucrează materiale de înaltă rezistență sau când se folosesc strategii de tăiere agresive. Performanța globală a sculei se traduce prin rezultate de prelucrare consistentă, frecvență redusă de înlocuire a sculelor și costuri de producție mai mici.

Productivitate sporită: Îmbunătățind toată durata de viață a sculei, cât și calitatea suprafeței, sistemele eficiente de răcire și lubrifiere contribuie la creșterea productivității în operațiunile de producție. Durata de viață mai lungă a sculei reduce frecvența schimbărilor sculei, minimizând timpul de nefuncționare și permițând operatorilor să mențină rate de debit mai mari. În plus, cu o calitate constantă a suprafeței și o uzură redusă, producătorii pot implementa toleranțe mai stricte și specificații mai exigente, ceea ce duce la produse de calitate superioară și la o satisfacție câștigă a câștiga lor.

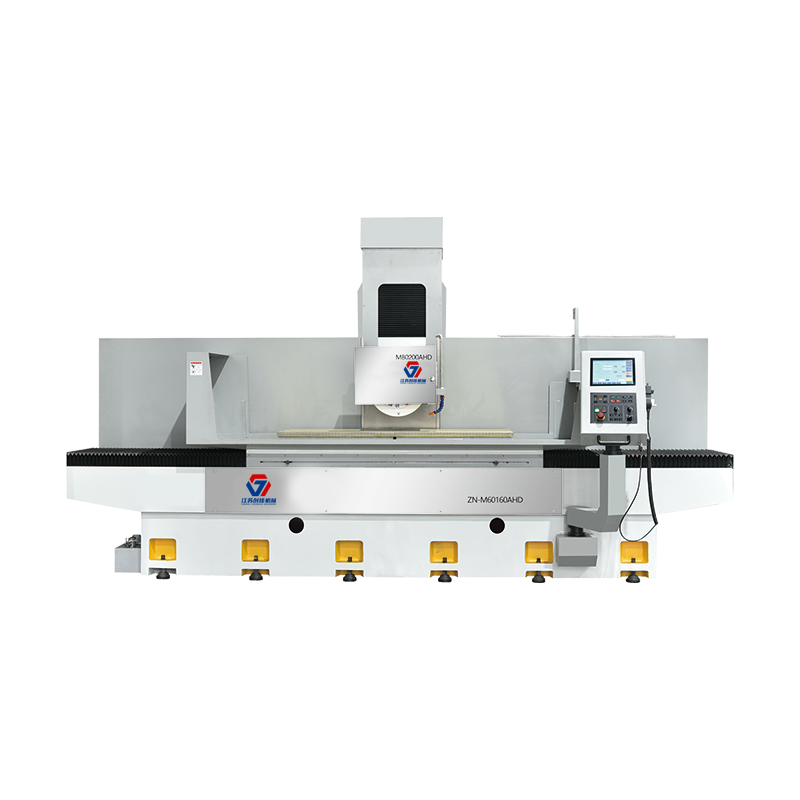

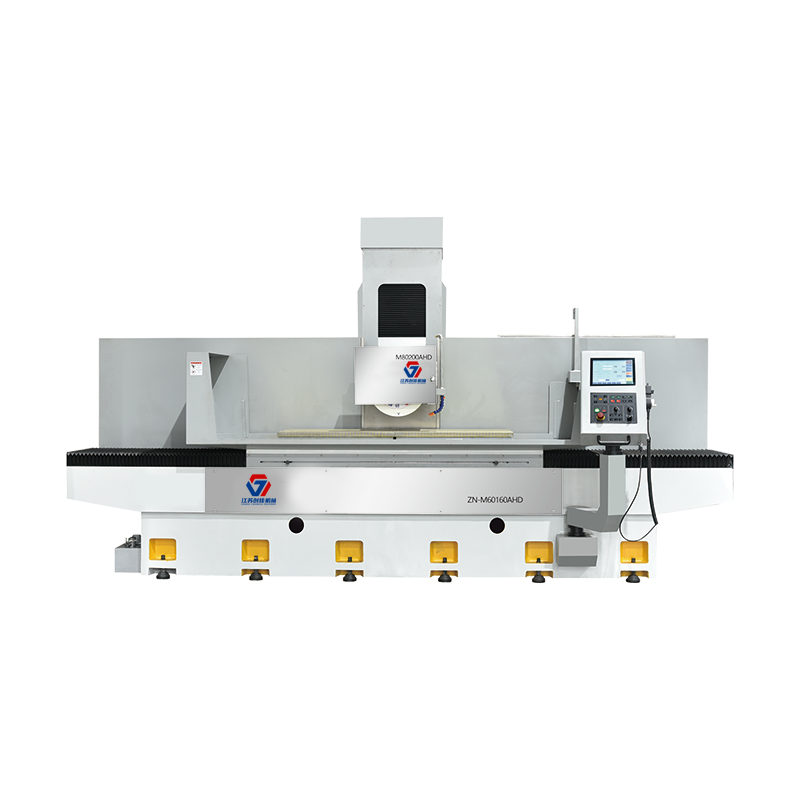

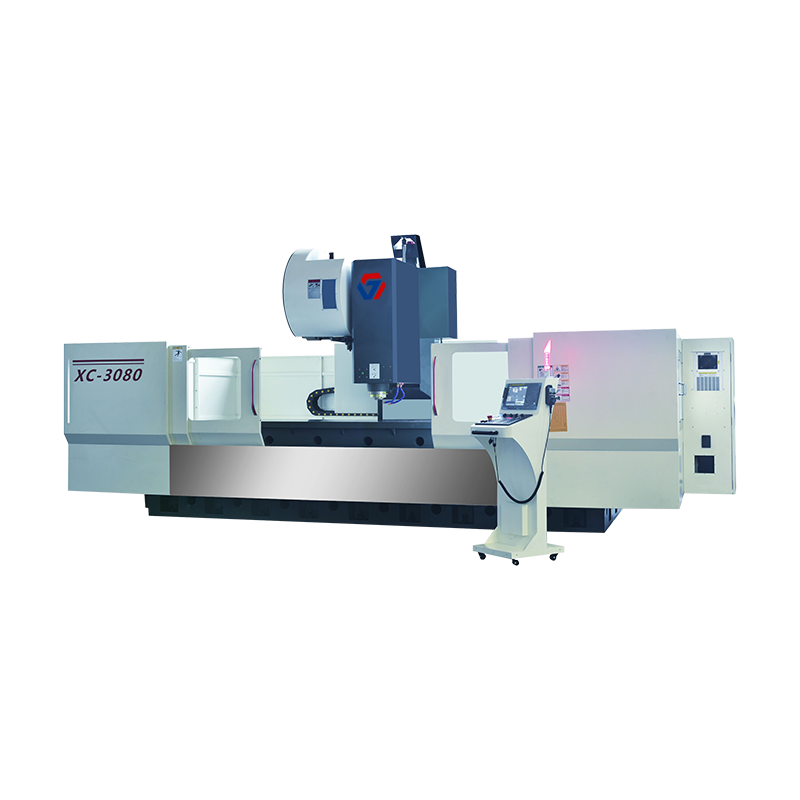

Mașină de rectificat hidraulic plat de precizie